- Еще в конце 2015 мы обсуждали непростую ситуацию на сибирском цементном рынке, - напомнил Дмитрий Киреев. – Из-за кризиса падают темпы строительства. В эксплуатацию сдается меньше жилья, не закладываются крупные инфраструктурные объекты.

Наглядное тому подтверждение — данные самого ООО «ТимлюйЦемент» - цементный актив «Холдинговой компании «Сибирский цемент». С января по сентябрь этого года объем производства здесь составил 229 тыс. тонн – на 12% меньше, чем за аналогичный период прошлого года (262 тыс.тонн). К концу года завод выпустил 271 тыс. тонн, а в следующем же году и того меньше - 250 тыс. тонн цемента. Ситуация в отрасли обещает стабилизироваться не раньше 2018 года.

Хотя показатели на предприятии снижаются, его руководство настроено уверенно. «Мы просчитываем расходы, минимизируем траты на сырьевые компоненты, тщательно подходим к закупке запасных частей, совершенствуем технологию производства - делаем все, чтобы потребителю стало еще проще и выгоднее приобретать нашу продукцию», -говорит Дмитрий Киреев

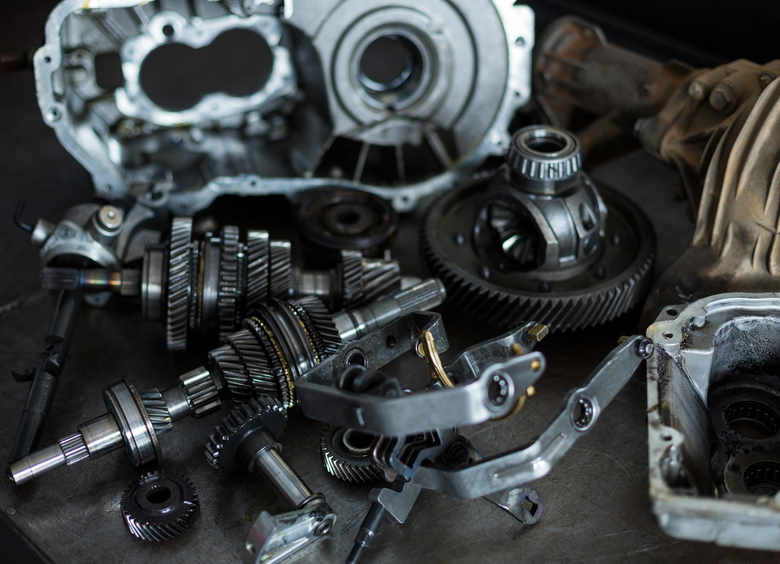

И это — не просто слова, а конкретные действия. Несмотря на проблемы, на заводе провели качественный и своевременный ремонт. В «Горном» цехе отремонтировали конусную и щековую дробилки и сеть ленточных транспортеров, в цехе «Обжиг» - вращающуюся печь № 1, а в сырьевом отделении - сырьевую мельницу №5.

Одним из приоритетов работы завода является улучшение качества обслуживания клиентов. С этой целью в середине 2015года в Улан-Удэ появился центр продаж. Теперь здесь функционирует обособленное подразделение ООО «ЗапСибЦемент», отвечающее за сбыт стройматериала. Среди клиентов - рядовые граждане, индивидуальные предприниматели и целые организации и госструктуры (Селенгинский завод железобетонных изделий, Краснокаменский гидрометаллургический комбинат, Федеральное агентство специального строительства). И, конечно, не забывают об окружающей среде – поддерживаем в работоспособном состоянии 17 газоочистных установок.

В свое время завод поставлял цемент для реконструкции первой взлетной полосы в аэропорту «Байкал», а вскоре будет поставлять и для строительства второй. Если его участие в этом проекте окупится, то положение ощутимо поправится и благотворительная деятельность возобновится. В 2013-2014 годах ООО «ТимлюйЦемент» оказывало финансовую помощь на социальные мероприятия в рамках соглашений, подписанных между администрацией завода и Кабанского района, в 2015 партнерство продолжилось, несмотря на то, что соглашение не заключалось. Вопреки ожиданиям, предприятие не стало идти по пути сокращения штатной численности.

- Оптимизации численности не будет: оборудование можно восстановить, а вот людей — нельзя, - заявил Владимир Кличко. - Сейчас у нас — 486 сотрудников. Главная задача на 2017 и последующие годы - чтобы коллектив был трудоспособен и в любой момент мог выдать продукцию надлежащего качества и в необходимом количестве. Благо все ресурсы для этого есть.

Впрочем, как и комфортные условия, и социальные гарантии. Предприятие поддерживает самих сотрудников, их детей и ветеранов производства, обучает специалистов и вносит весомый вклад в социально-экономическое развитие всей республики. В 2016 году оно стало победителем регионального этапа всероссийского конкурса «Российская организация высокой социальной эффективности» в номинации «За создание и развитие рабочих мест в организациях производственной сферы».

От белых гор до огненных печей

Тимлюйский цементный завод – предприятие с полным производственным циклом. На экскурсию по нему мы отправляемся вместе с руководством, предварительно выслушав инструктаж и надев каски. 18 километров на автобусе — и вот оно, сердце сырьевой базы — юго-западный фланг Таракановского месторождения, 625 горизонт. Здесь бурятся скважины, взрываются породы и добывается известняк (на вооружении — вся необходимая техника: бульдозер, эскаватор, БелАЗы). Сырье поступает в приемное устройство и по транспортеру попадает в склад, где грейферные краны загружают его в бункер, а после размалывается на трубных мельницах. Сырьевые мельницы готовят шлам, который поступает в вертикальные бассейны №2-6. Готовый шлам сливается в радиальный бассейн, и затем подается на печи №1-3. Вращающие печи обжигают клинкер для производства цемента. Грейферными кранами подается клинкер и необходимые добавки в бункера цементных мельниц. Готовый цемент тарируется по маркам и видам, по типу тары (бумажные мешки по 50кг или мягкие контейнеры (МКР)) и отгружаются потребителю как железнодорожным, так и автотранспортом. Навальный цемент отгружается в хопперы или автоцементовозы.– рассказывает Владимир Николаевич Кличко.

На мешках красуется логотип «Сделано в Бурятии». «Мы одни из первых обзавелись таким знаком и теперь с гордостью говорим, где производится наша продукция», - подытоживают «экскурсоводы». И добавляют:

- А завод был, есть и, надеемся, будет!

И как после всего увиденного и услышанного не согласиться с ними?